チタン合金を1ナノメートル以下の表面粗さに平滑化する加工技術を開発~航空宇宙部品や生体材料の高機能化・低コスト化に期待~

立命館大学大学院の辻淳喜さん(理工学研究科博士課程前期課程1回生)と理工学部村田順二准教授らの研究チームは、理工学部滝沢優教授らの研究チームと共同で、チタン合金の高効率・超精密研磨技術の開発に成功しました。本研究成果は、2022年11月17日に、米科学雑誌「Surfaces and Interfaces」に掲載されました。

【本件のポイント】

- チタン合金を1ナノメートル以下の表面粗さに平滑化する加工技術を新たに開発

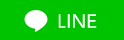

- 従来技術に比べて最大で2.1倍の加工効率を達成

- 薬液を必要としない研磨液により環境負荷の低減と費用対効果の向上に期待

研究の背景

チタン合金は優れた機械的特性、耐食性、生体適合性などを持つ高機能材料であり、自動車や航空宇宙、医療機器などの広い分野での適用が進んでいます。チタンを高性能な機器に応用するために、さまざまな加工方法の研究が進められています。特に、研磨加工により表面を平滑化することでチタン合金の耐食性、生体適合性、疲労強度を改善することができます。しかし、チタンは高い化学反応性などの特有の性質を有することから加工が難しい材料であり、従来の研磨方法では長時間にわたる加工が必要でした。また、研磨後の表面には結晶粒界段差とよばれるナノメートルレベルの凹凸が生じるため、平滑面を得るのが難しいことが知られています。チタン合金を用いた高性能な機器を実現するために、超平滑表面を高効率に得られる新たな研磨技術の開発が求められています。

研究の内容

研究チームは、電気分解(電解)によってチタンの表面が変質することを利用した研磨法に着目しました。この方法では、まず、チタンの表面を電解によって酸化膜に変化させます。その酸化膜は研磨粒子によって除去されます。チタンの酸化と除去を繰り返すことで平滑なチタン表面が得られます(図1)。

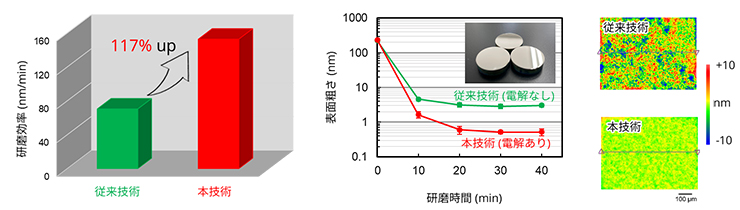

従来の研磨法では、加工物表面を改質するためにさまざまな薬品を添加した研磨液を利用するため、その廃液処理に伴う環境負荷が問題となります。研究チームでは電解を利用することにより、薬液を添加せず、水と研磨粒子からなる研磨液だけでチタン合金の研磨を可能にしました。新たな研磨法により従来研磨と比較して、最大で117%(2.1倍)加工速度が向上することがわかりました。また、加工前に300ナノメートル程度であった表面粗さを約20分間の研磨で1ナノメートル以下にまで低減でき、最終的には0.5ナノメートルのきわめて平滑な表面が得られることがわかりました(図2)。

従来技術による研磨では結晶粒界段差による表面の凹凸が確認され、表面粗さは2~3ナノメートル程度にとどまっていたため、大幅な平滑性の改善を実現しました。また、立命館大学SRセンターが提供する放射光を利用して加工物表面をX線分析することで、平滑な表面を得るための加工条件や加工メカニズムを明らかにしました。

社会的な意義

チタン系材料は、優れた物性から航空宇宙分野でガスタービンエンジンの材料で応用することや生体適合性から医療分野でインプラントの材料として適用することが進められています。しかし、高機能機器には平滑な表面が必要となり、その加工の難しさから加工コストが高くなることが飛躍的な普及の妨げになっています。本研究成果は、チタン系材料の研磨加工における加工効率を向上させるものであり、短い加工時間で結晶粒界段差による凹凸を抑制した優れた表面精度を達成できます。このことから、チタン系材料の加工コスト低減に繋がることが期待されます。また、チタン系材料の研磨で従来使用されている薬液を必要としないことや、研磨材の使用量も削減できることから、環境負荷の低減も期待できます。

論文情報

- 論文名:Improvement in the Polishing Characteristics of Titanium-Based Materials Using Electrochemical Mechanical Polishing

- 著者:Atsuki Tsuji, Penfei Jia, Masaru Takizawa, Junji Murata(責任著者)

- 発表雑誌:Surfaces and Interfaces

- 掲載日:2022年11月17日(木)

- DOI:https://doi.org/10.1016/j.surfin.2022.102490

- URL:https://authors.elsevier.com/a/1g6OV8nATZXZJ2